Archivos Open Source

Introducción

Echando un vistazo a los archivos de BCN3D Sigma, podrás descubrir muchas características y detalles de diseño que crearán toneladas de preguntas. ¿Por qué consiguieron un extrusor doble e independiente? ¿Por qué un marco de aluminio? Electrónica a medida… No queríamos simplemente subir un archivo CAD, algunos archivos gerber y de firmware. Queríamos darle a la comunidad una explicación de las soluciones que elegimos, el “detrás de las escenas” de estas soluciones.

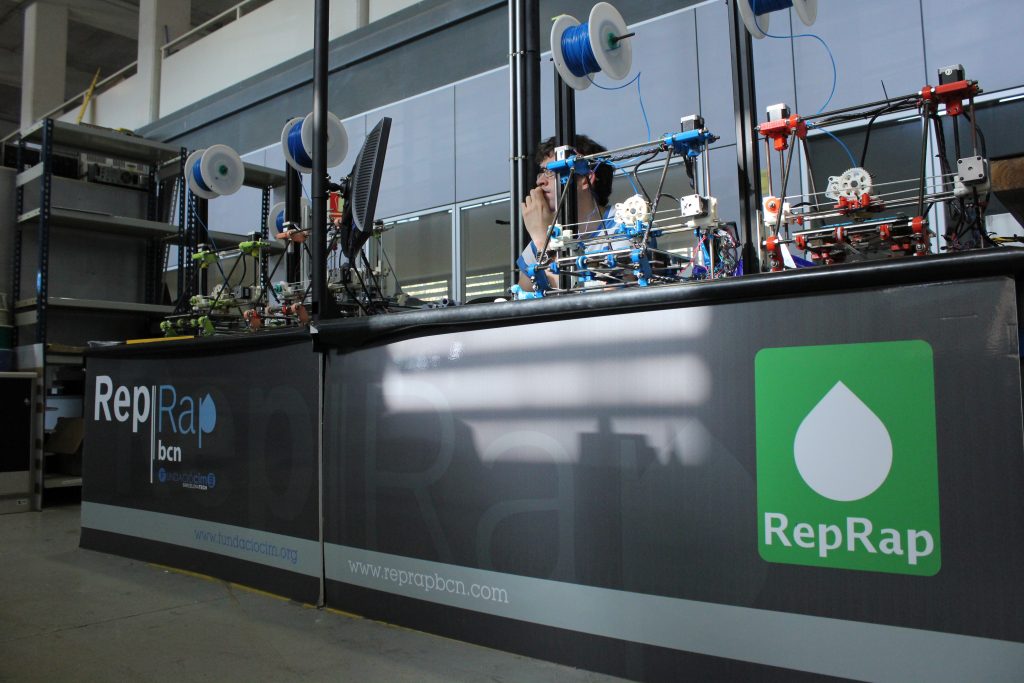

BCN3D Technologies es una división que pertenece a la Fundación CIM. Esta última entidad es un centro tecnológico con mucha experiencia ubicado en Barcelona, especializado principalmente en fabricación avanzada. La Fundació CIM tiene máquinas de prototipado rápido SLA y SLS desde finales de los 90.

Uno de los objetivos de la Fundació, como fundación sin ánimo de lucro, es difundir el conocimiento de la tecnología en el territorio. La Fundació CIM ofrece una experiencia real a los estudiantes de la universidad (la mayoría de ellos de la UPC) pero, lo que es más importante, da a las empresas de Cataluña y España la posibilidad de ver, aprender e incluso pedir servicios en tecnologías de fabricación que no podrían permitirse por sí mismas.

Esto parece no tener ninguna relación con la BCN3D Sigma pero de hecho es la principal razón de su existencia. Cuando empezamos a trabajar en el proyecto RepRap bajo el nombre de RepRapBCN en 2011, los visitantes que venían a la Fundación CIM se asombraban de la simplicidad de esas pequeñas máquinas hechas con varillas, pernos y tuercas. Fueron capaces de ver algo no visible en las grandes máquinas de prototipado rápido: Cómo se hace la pieza.

Pero también vieron algo indeseable: Esas máquinas RepRap no eran fiables cuando se usaban intensamente. Además, la calidad de las piezas de salida estaba muy lejos de los resultados de las tecnologías profesionales. Además, había serias limitaciones geométricas, por lo que muchas piezas del mundo real no podían ser producidas. Ninguno de esos visitantes podía convertirse en usuario: esperaban mejores características.

La influencia de las hermanas mayores, el SLS y el SLA, así como las sugerencias de los visitantes, nos hicieron intentar resolver esos problemas y acortar la distancia entre las máquinas profesionales de prototipado rápido y las máquinas RepRapBCN. Sin embargo, antes de empezar a inventar nuevas máquinas, tratábamos de sacar lo mejor del concepto RepRap.

El BCN3D+ fue diseñado en el 2013. Se disponía de una actualización para que los usuarios experimentados comenzaran a imprimir con dos extrusoras. En ese momento no era común una impresora con dos hotends, pero había suficiente información en el proyecto RepRap para hacer la mecánica y la adaptación del firmware. Así que lo hicimos.

Los resultados fueron un poco decepcionantes. Logramos el hecho de imprimir con dos materiales pero tuvimos muchos otros problemas relacionados con el proceso: El transporte era pesado y la calidad de la pieza final era inferior a la obtenida con la impresión de una sola extrusora. El proceso de calibración era complejo y no comprensible para los nuevos usuarios. Finalmente, el rezumado de la boquilla inactiva afectaba a la pieza cuando la otra boquilla estaba funcionando.

Como sabrán, en ese momento, la impresión en 3D era la tecnología más seguida y el bombo era extremo. A mediados de 2014 nos dimos cuenta de que la BCN3D+ no era capaz de satisfacer a los nuevos clientes que estaban adoptando la tecnología. Así que empezamos un nuevo diseño.

Es gracioso ahora recordar el primer concepto para el Sigma: Una máquina cúbica hecha de perfiles de aluminio. Algo que era claramente una mejora de la BCN3D+.

Pero el punto perturbador fue que nuestro ingeniero jefe encontró un video en youtube de alguien imprimiendo con boquillas independientes. Ese concepto fue capaz de resolver muchos de los problemas que tuvimos con la actualización de la extrusora dual que intentamos en el BCN3D+. Finalmente habíamos encontrado algo que posiblemente haría que esos visitantes se convirtieran en futuros usuarios y que las máquinas RP de las hermanas mayores fueran menos grandes. Sólo teníamos que hacerlo fiable cuando se vendiera en grandes cantidades. Sólo…

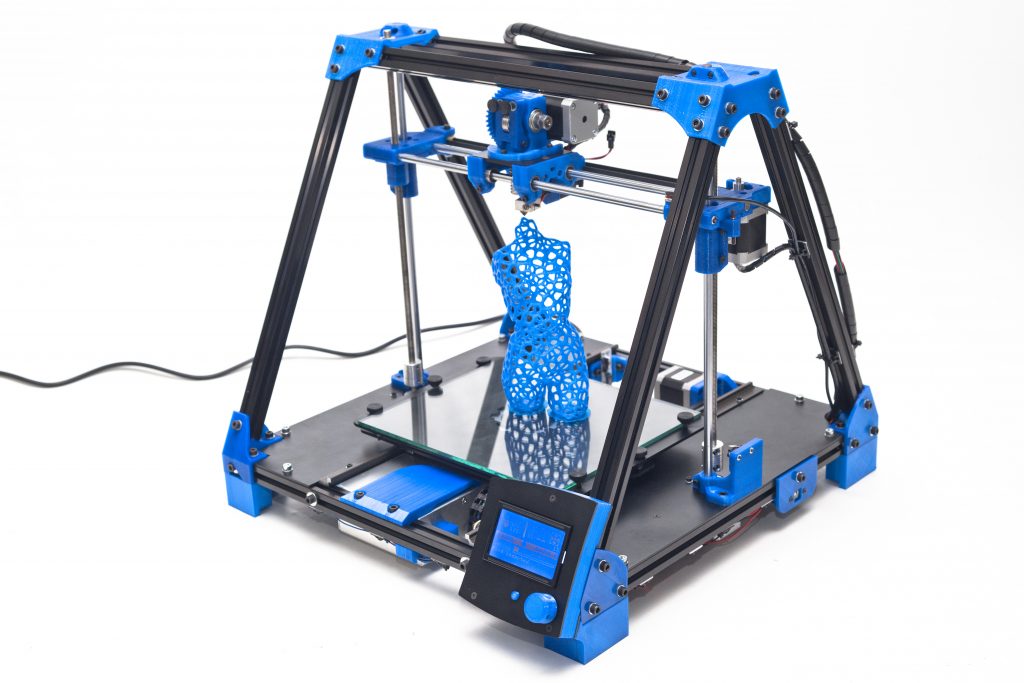

Todo el proceso de diseño estaba condicionado por el concepto de impresión dual. Necesitábamos algo más robusto que perfiles de aluminio ensamblados, así que diseñamos este marco soldado de aluminio. Necesitábamos una calibración fácil para la arquitectura más compleja, entonces añadimos una pantalla táctil LCD capaz de guiar al usuario a través del proceso. Necesitábamos una electrónica capaz de gobernar 6 ejes y ser fiable, así que diseñamos una electrónica a medida… Todo en la máquina está pensado para que esta extrusora doble independiente sea fácil de manejar, entender y mantener.

BCN3D Sigma. IDEX: Independent Dual Extruder

En los repositorios específicos encontrará detalles técnicos de las soluciones que han hecho posible este sistema de extrusión dual y los archivos que apoyarán esta explicación.

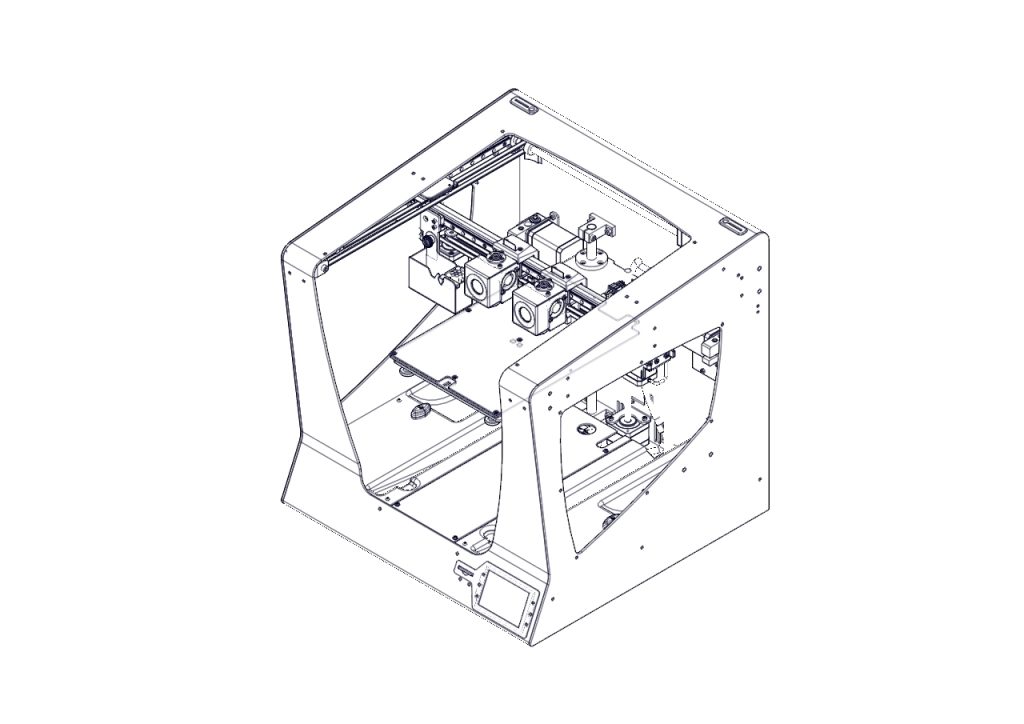

Previsualización de la BCN3D Sigma

Mecánica

¿Qué hay en este depósito?

Este repositorio contendrá toda la información sobre la mecánica de la BCN3D Sigma.

Como una organización declarada de Código Abierto, está en nuestra misión liberar todos los archivos de diseño original para que puedas aprender, reutilizar y mejorar. Código Abierto no sólo significa código, también se refiere al hardware.

Hemos conseguido diseñar y fabricar el BCN3D Sigma gracias a nuestra experiencia previa en la industria de la impresión 3D, las ideas que provienen de la comunidad, nuestra formación en ingeniería y una estrecha colaboración con nuestros proveedores. Nuestro objetivo es justificar las decisiones que tomamos y compartir los conocimientos que hemos adquirido hasta ahora.

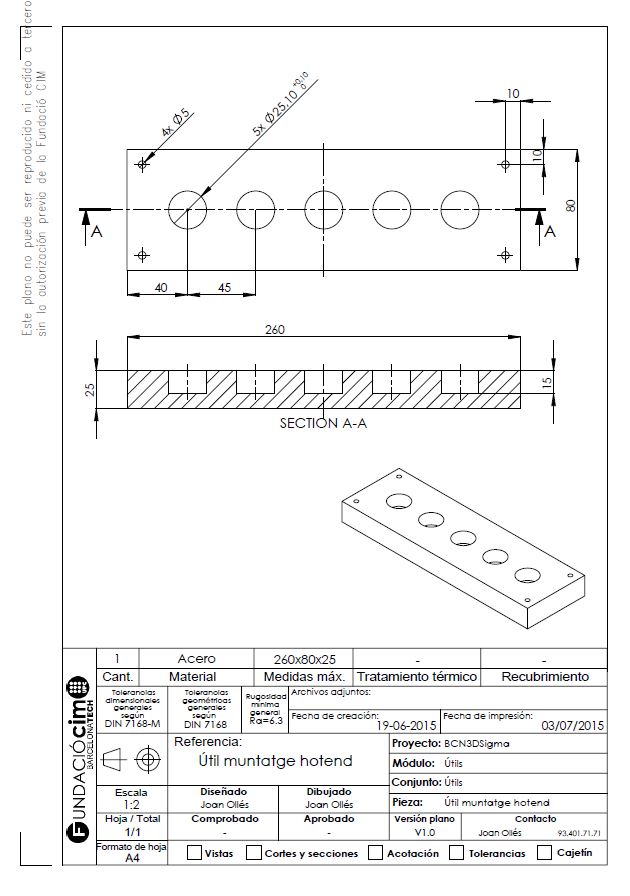

También proporcionamos los archivos de origen para aquellos que quieran comprobar el núcleo de BCN3D Sigma. Pueden consultar tanto los archivos CAD como los dibujos técnicos.

El concepto de diseño

Durante la etapa de diseño conceptual establecimos un objetivo claro que determinó todo el diseño y las decisiones: La BCN3D Sigma es una impresora profesional.

Estética

Tiene que parecer un equipo profesional. Nuestras anteriores impresoras estaban hechas con perfiles de aluminio extruido y partes impresas de plástico. Eso tenía sentido para las impresoras orientadas a fabricantes o escuelas, vendidas como un kit. Pero, en este caso, la estética era un factor importante. Por esta razón, adoptamos un marco de aluminio soldado, que permite a la Sigma ser una impresora 3D única y atractiva.

Multimaterial

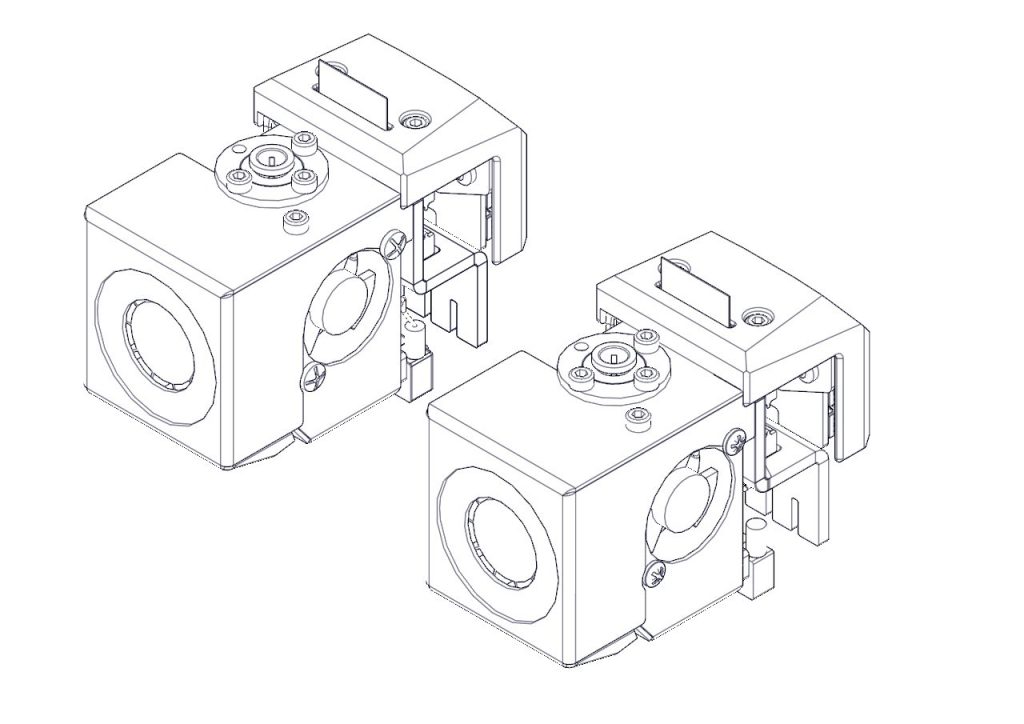

Como impresora profesional, tiene que imprimir tantos materiales como sea posible. No sólo para los ingenieros, que requieren polímeros resistentes -o flexibles-, funcionales, sino también para los diseñadores que necesitan el componente estético. Sin embargo, el material no es la única limitación. Las geometrías complejas, los salientes y la impresión 3D no se llevan bien. Así que queríamos que el Sigma fuera una solución real para aquellos usuarios que necesitan imprimir con soportes como un deber. En conclusión, la Sigma es la primera y única impresora 3D comercial con un sistema de extrusión dual independiente (IDEX), que evita todos los problemas secundarios que puede causar la extrusión dual.

Alta calidad

La industria de la impresión en 3D está madurando. Los usuarios son cada vez más exigentes y la impresión 3D debe ser una solución, no un dolor de cabeza. Por esta razón, la Sigma tiene que ser una pieza de ingeniería confiable, fácil de ensamblar, mantener y capaz de imprimir sin problemas objetos de alta calidad, sin importar lo complejos que sean.

Alta capacidad

Las partes funcionales y de la vida real no siempre son pequeñas. Un gran volumen de impresión es una gran ventaja para una impresora 3D profesional, aunque la Sigma pretende ser una impresora de tamaño de escritorio. La asignación de todos los elementos y dispositivos dentro del marco, al tiempo que se garantiza la facilidad de uso y la optimización de la estructura de los ejes fue un objetivo clave.

Perspectivas del diseño de detalle

Nos enfrentamos a docenas de desafíos durante el proceso de diseño. A continuación describimos algunos de ellos:

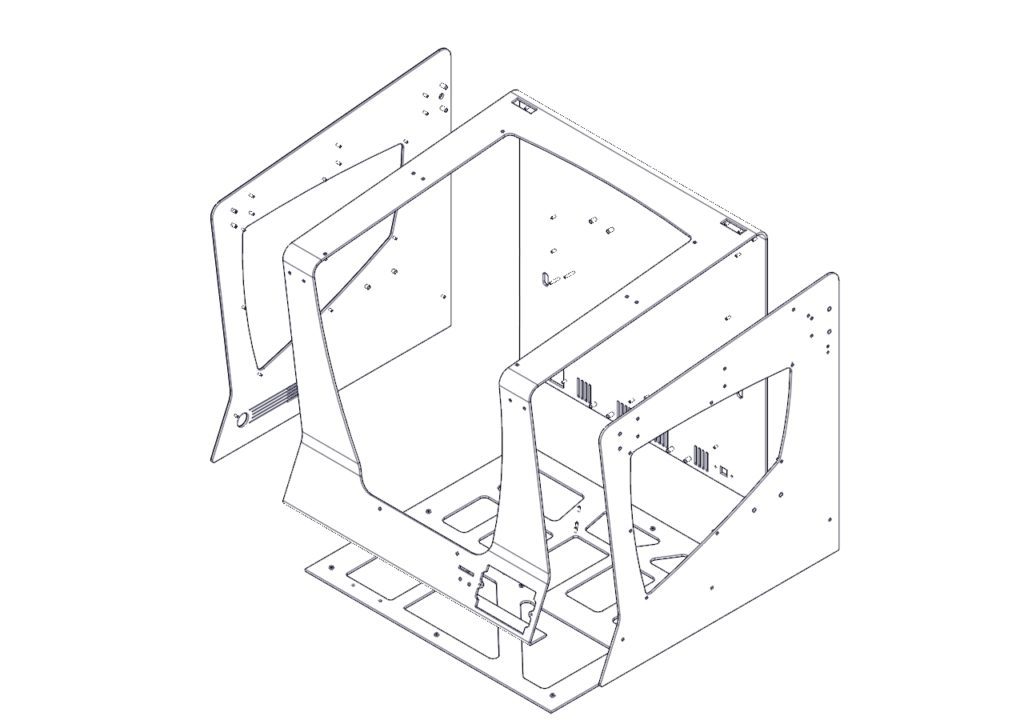

Marco

Probablemente el mayor desafío. Primero pensamos en un chasis hecho de perfiles y luego lo cubrimos. Pero luego nos dimos cuenta de que el costo en materiales para esa solución sería lo suficientemente alto como para buscar alternativas que pudieran contribuir más en el campo de la estética, incluso eso podría ser un poco más caro. Por otro lado, queríamos que la Sigma fuera una impresora accesible, amplia y abierta para facilitar el manejo y la operación. Así que decidimos explorar la opción de diseñar un marco monobloque en el que todos los componentes mecánicos estuvieran montados y con una amplia apertura frontal.

Primero tuvimos que decidir entre usar aluminio o acero. El acero ofrece muchas ventajas: Es un metal muy rígido, ideal para construir estructuras y sistemas mecánicos precisos. Además, es fácil de trabajar y barato. Pero es -realmente- pesado. Contemplamos la opción de usar una hoja de acero más delgada para el marco. Después de pedir un prototipo, descartamos la idea, sin embargo. Aún así tenía un gran comportamiento mecánico y un peso relativamente bajo, la sensación de tocar una fina lámina de metal (1,5 mm) era desagradable porque se sentía como un borde cortante. Y no parecía robusta. Así que para lograr tanto un aspecto fiable como un contacto agradable, necesitábamos llegar a un grosor de 3 mm. Pero entonces los costes de envío serían absurdamente altos y la manipulación, una molestia constante, tanto durante el proceso de montaje como para el usuario final.

El aluminio, por otro lado, proporciona ligereza y un aspecto suave y robusto. Pero es más caro como material y es más difícil de cortar y soldar con láser. Después de equilibrar los pros y los contras, apostamos por la opción del aluminio, aunque teníamos un plan B.

El segundo gran problema a manejar era el proceso de fabricación. Contemplamos dos formas diferentes de hacerlo: o bien fabricar el marco por partes y atornillarlas todas juntas en la línea de montaje o bien soldar el marco. Soldar el aluminio es duro y el proceso de soldadura en sí mismo tiene algunas implicaciones térmicas y geométricas que hay que considerar. Pero permite reducir drásticamente el tiempo de ensamblaje mientras que subcontrata un proceso clave.

Como alternativa, el diseño del marco como piezas separadas para atornillar fue considerablemente más barato, ya que se ahorra un proceso artesanal como la soldadura y el pulido. Pero el ensamblaje del marco y el ajuste podría ser muy delicado e incompatible con nuestro tiempo de producción. Así que el coste total no sería tan diferente en ambas opciones. El componente estético, sin embargo, sería muy penalizado con esta alternativa, porque tendríamos que añadir docenas de tornillos en el marco.

Por estas razones, finalmente optamos por una estructura soldada. Nos sentamos horas con nuestro proveedor discutiendo la mejor manera de diseñar cada una de las piezas para garantizar una alineación adecuada entre las caras que sujetarían los ejes. Además, también estudiamos el comportamiento mecánico de la estructura con algunos estudios CAE, simulando tensiones y deformaciones durante un uso estándar.

Componentes de alta calidad

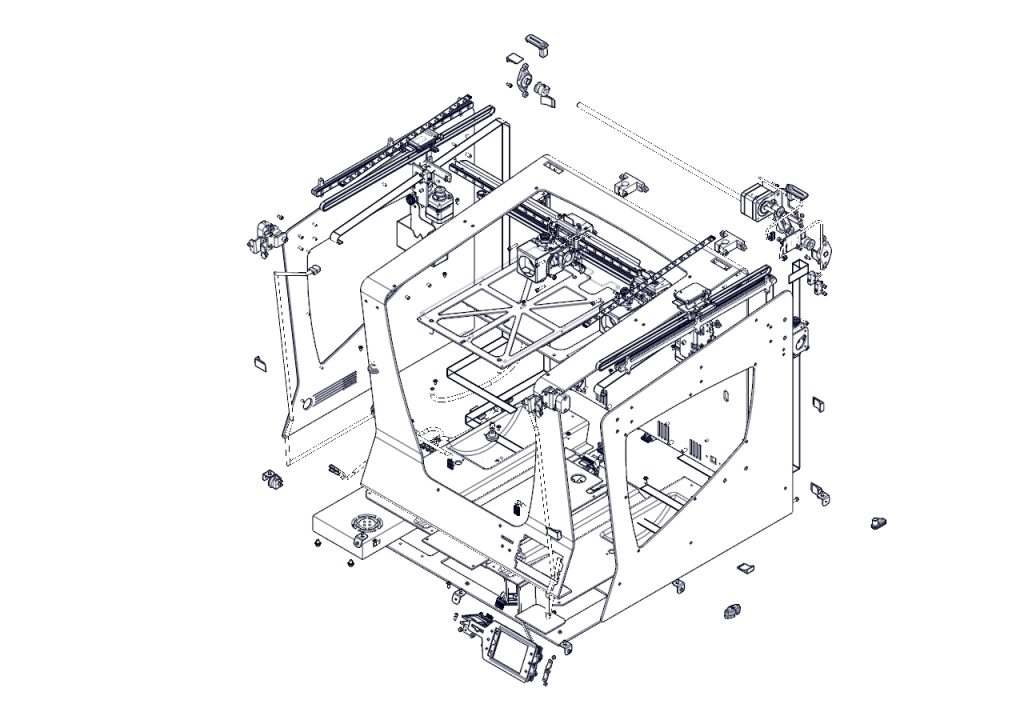

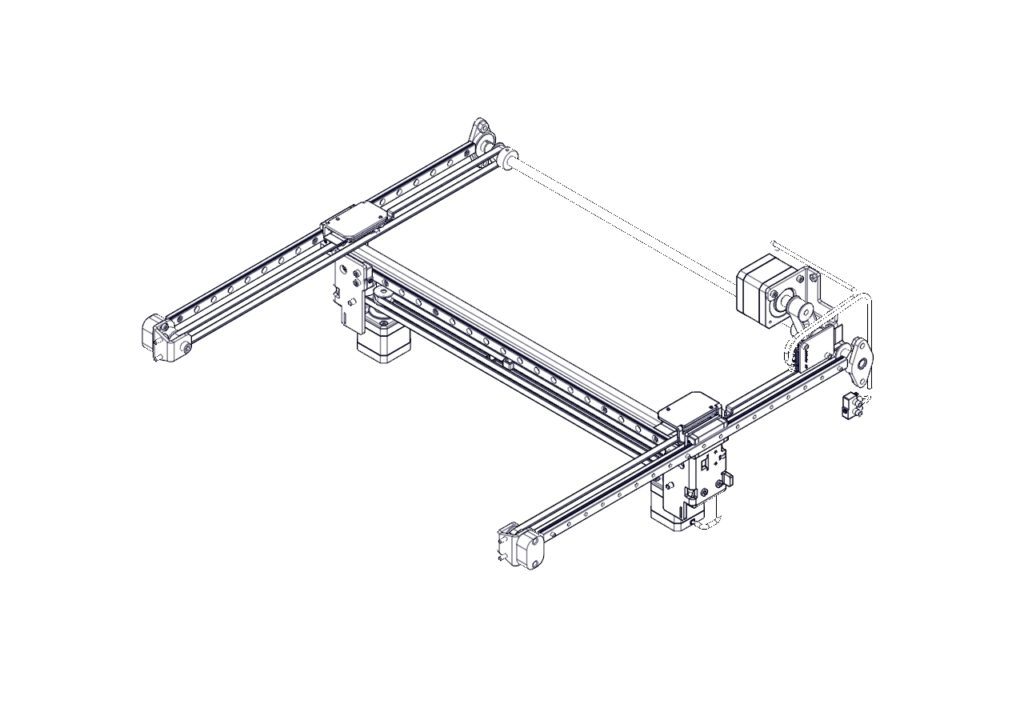

Un buen cuadro no es suficiente para lograr resultados sorprendentes. En un equipo de precisión como el Sigma, todos los componentes mecánicos juegan un papel clave. Debido a los requisitos del producto en cuanto a tamaño y uso del espacio interno de la impresora que teníamos, optamos por una estructura de ejes con los cabezales de las herramientas moviéndose en el plano XY y un eje Z que se mueve hacia arriba y hacia abajo.

Con el plano XY decidimos montar guías lineales de alta precisión. A pesar de su coste ligeramente superior al de un sistema basado en barras y rodamientos, las guías lineales ofrecen un aspecto profesional, un montaje fácil y un paquete compacto.

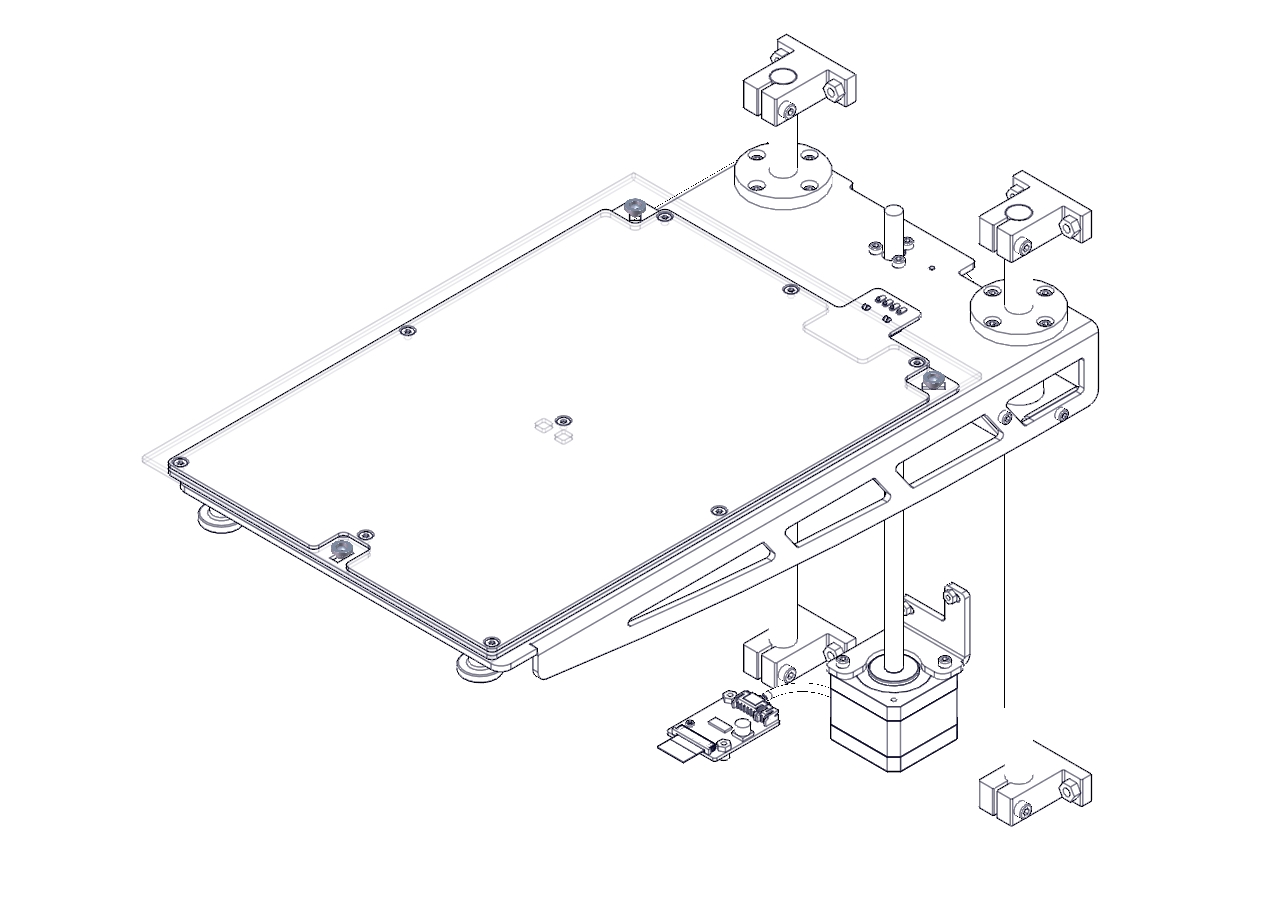

En cuanto al eje Z, éramos conscientes de la importancia de tener un sistema de guía robusto para evitar artefactos clásicos en las partes impresas relacionados con un mal funcionamiento del Z, como el bamboleo del Z. También teníamos experiencia en el uso de acoplamientos y en la conexión del actuador con el husillo y sabíamos que un mal ensamblaje podía causar resultados de baja calidad. Con estos antecedentes, elegimos usar varillas guía de Ø12mm y un motor paso a paso con un husillo insertado. Todo el sistema proporciona una alta repetibilidad y precisión.

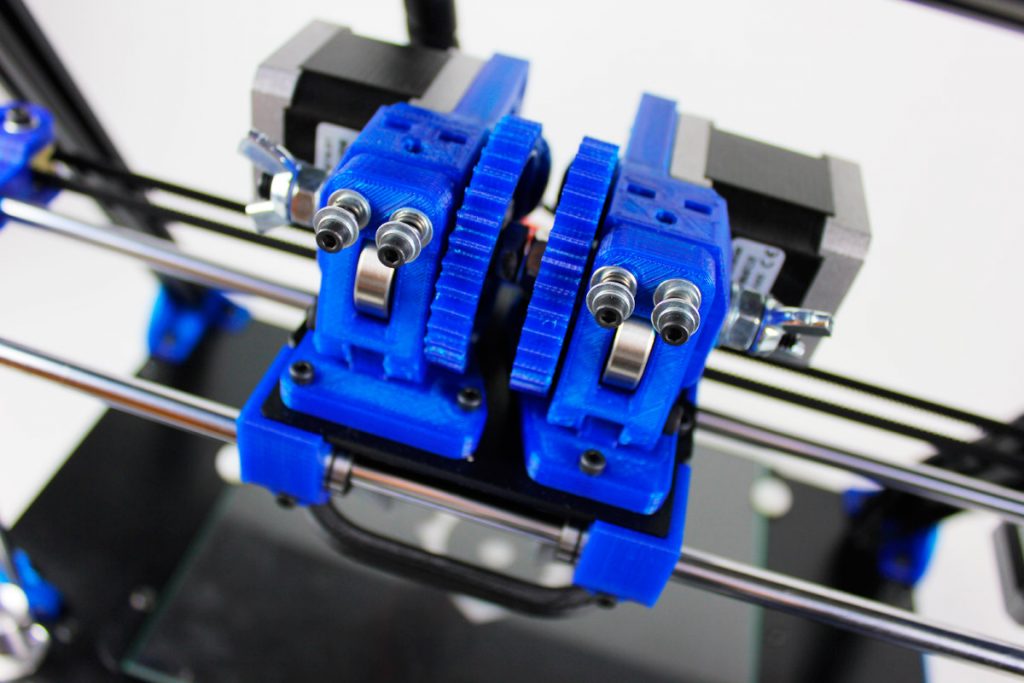

Doble extrusión independiente

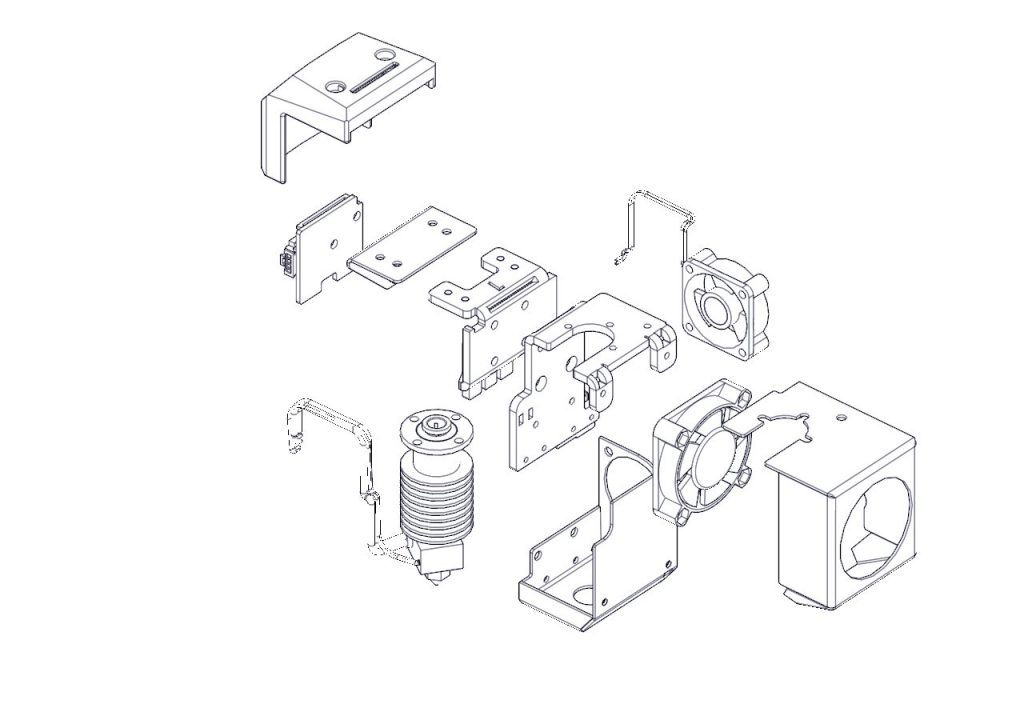

Una impresora 3D con una característica tan específica aumenta el diseño desconocido y multiplica los componentes. No sólo el firmware y la electrónica necesitan ser altamente personalizados, sino que también mecánicamente hay que tomar algunas decisiones.

En primer lugar, debido a los múltiples componentes que hay que sujetar, las partes internas tienden a ser más complejas que las de otras impresoras. Así que decidimos utilizar la tecnología de doblado de láminas de aluminio para fabricar las partes internas. Como las tolerancias de fabricación son aceptables para los fines que pretendemos y la tecnología es barata y fácilmente escalable, consideramos que la tecnología es óptima.

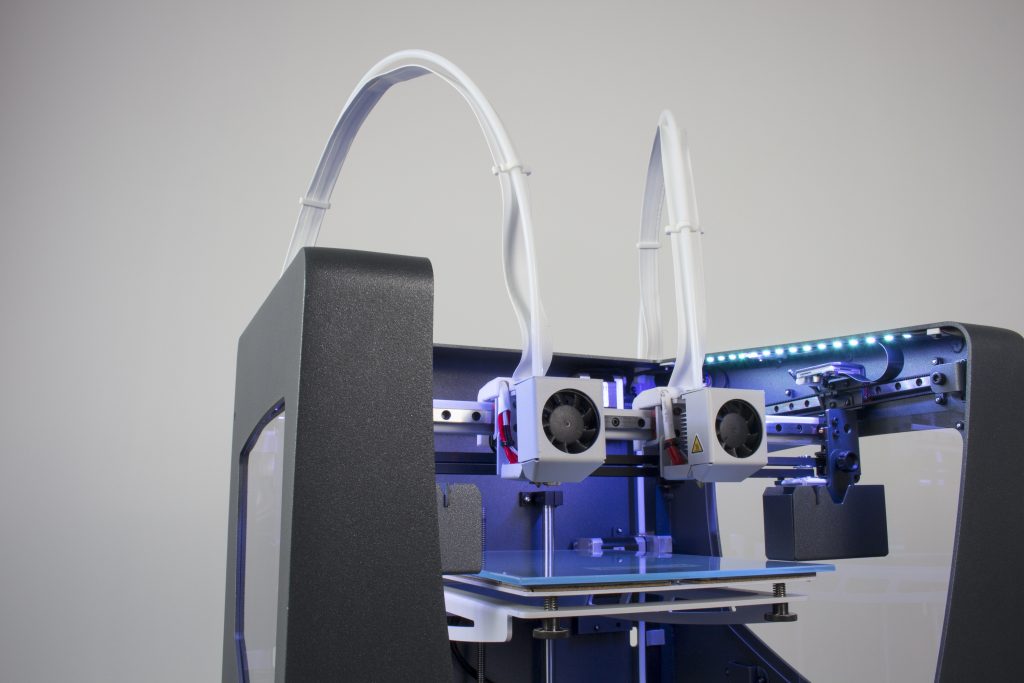

Dos extrusoras independientes significan tener un escalón móvil extra para el segundo cabezal de la herramienta, y el propio cabezal de la herramienta extra. Por otro lado, cuando se imprime con ambas extrusoras es importante tener un cubo para purgar los hotends ociosos antes de empezar a imprimir el modelo de nuevo. Todas estas piezas añaden peso a un elemento móvil, lo cual es un problema para imprimir rápido porque las altas inercias pueden empeorar la calidad de la impresión. Así que diseñamos los ejes X e Y tan ligeros como fue posible, ahorrando tantos gramos como fuera posible con cada uno de los componentes. No sólo el peso es importante al duplicar los cabezales, sino también el espacio. Así que decidimos adoptar un sistema de alimentación basado en el arco y miniaturizar todos los artículos tanto como fuera posible.

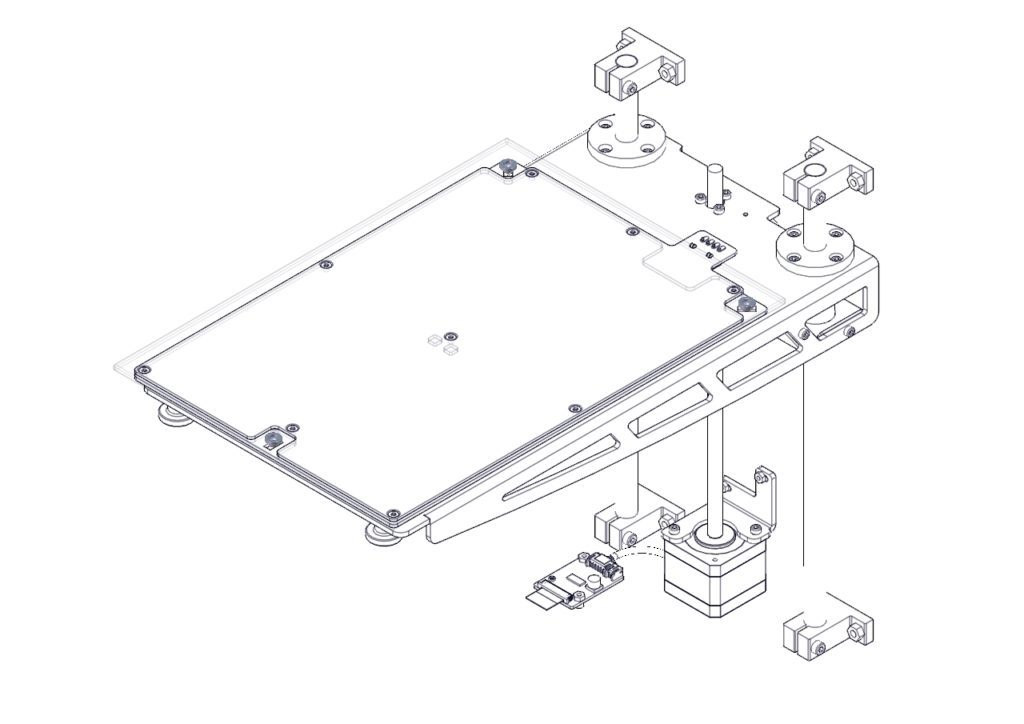

Gran volumen de impresión

El BCN3D Sigma tiene un volumen de impresión de 210x297x210mm. Para proporcionar un volumen tan grande y un espacio libre a ambos lados para aparcar la cabeza de herramienta ociosa, pero aún así tener una impresora de tamaño de escritorio, tuvimos que reorientar la plataforma Z. El principal problema a resolver, sin embargo, era conceder la rigidez de la estructura con un gran voladizo de más de 300mm.

Para evitar las vibraciones, adoptamos rodamientos de alta calidad con bajo juego y diseñamos y simulamos una estructura de chapa metálica a medida, que permite obtener impresiones de gran calidad con una superficie lisa a pesar del gran saliente.

Electrónica

Este repositorio contendrá toda la información sobre la electrónica de la BCN3D Sigma.

Como una organización declarada de Código Abierto, está en nuestra misión liberar todos los archivos de diseño original para que puedas aprender, reutilizar y mejorar. Código Abierto no solo significa código, también concierne al hardware.

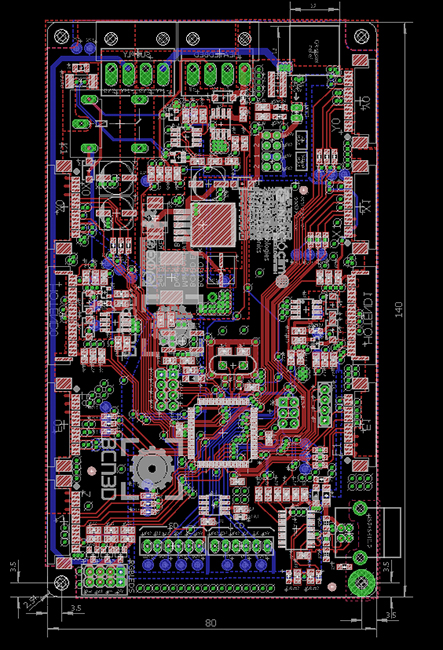

Hemos logrado diseñar y fabricar nuestra electrónica personalizada para el BCN3D Sigma de muchas maneras gracias a la comunidad y a otros proyectos de hardware de código abierto. BCN3D Electronics es un mashup entre la placa Ultimaker 2, la Megatronics v3.0 y algunos otros…

Concepto de diseño

La electrónica de BCN3D está pensada para ser modular y personalizada en nuestra impresora BCN3D Sigma 3D y por eso tomamos algunas decisiones de diseño.

- Los controladores de paso fuera de la placa base. Como los conductores generan mucho calor, los hemos movido lo más cerca posible del motor de pasos correspondiente. Si uno falla, sólo tienes que reemplazar una placa de conductor de pasos barata. De esta manera, hemos logrado instalar un sistema electrónico completo sin ventilador.

- El FFC está en todas partes. El BCN3D Sigma es una impresora extrusora doble independiente, por lo que la electrónica soporta 6 ejes de movimiento. Eso es un montón de cables y los cables ocupan un espacio precioso. Decidimos optar por una solución de cable plano flexible que mantiene las cosas organizadas y es más rápido de montar.

- Fuente de alimentación de 24VDC. El rendimiento mejora a medida que toda la electrónica funciona más fría, manteniendo un sistema de muy bajo voltaje.

- Pantalla táctil resistiva a todo color. La electrónica es compatible con las pantallas de los sistemas 4D fuera de la caja. Creemos que el usuario debe interactuar con una interfaz intuitiva para poder utilizar la impresora fácilmente, incluso sin experiencia previa en la impresión en 3D.

Boards

- Placa principal: Esta placa contiene el microcontrolador, la fuente de alimentación de 5V, las salidas de energía y las entradas del termistor. Tiene una interfaz USB para actualizar el firmware y comunicarse con la impresora a través del puerto serie.

- Stepper Driver: Llevamos el conocido controlador de pasos DRV8825 de Texas Instruments. Es capaz de suministrar suficiente energía para todos los tipos de motores de paso en el BCN3D Sigma.

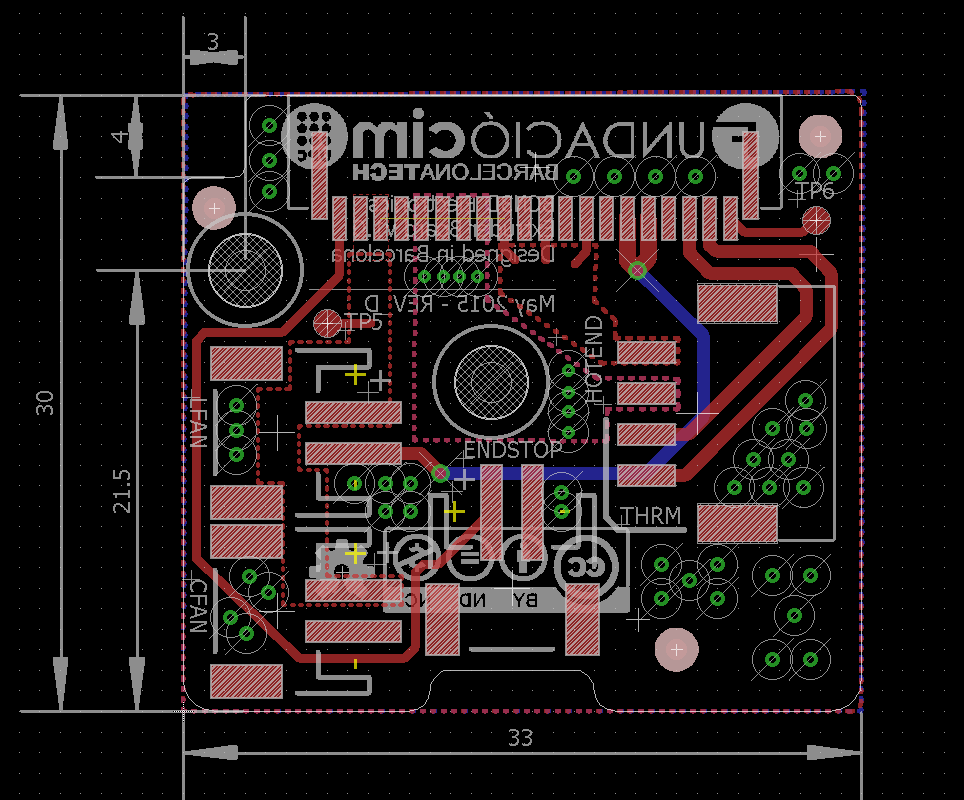

- Extruder Board: Es una simple placa de interconexión entre la placa principal y los componentes del conjunto del extremo caliente. Con un solo cable plano flexible, el microcontrolador tiene control sobre el extremo caliente, el termistor y las lecturas del extremo y el ventilador de la capa.

- Heated Bed: Como el tamaño de la plataforma del BCN3D Sigma es bastante grande, hemos hecho una cama calefactora de tamaño A4 para lograr el rendimiento requerido. Puede calentar hasta 100ºC en unos 6-8 minutos y mantener esa temperatura por un largo período de tiempo.

Producción

Creemos firmemente que el uso de componentes de alta calidad tiene un efecto en el rendimiento de la electrónica así como en el rendimiento de la impresora.

Por eso aseguramos la calidad de los componentes y el control del proceso de producción diseñando y fabricando en Barcelona. De esta manera iteramos más rápido, reduciendo el tiempo de salida al mercado.

El control de toda la cadena de suministro nos permite optimizar los diseños y reducir los costes.

Firmware

BCN3D Sigma Firmware basado en Marlin

Este es el repositorio que contiene el firmware de la impresora BCN3D Sigma 3D. Está basado en el conocido Marlin pero con algunas modificaciones.

Este firmware fue programado primero por Jordi Calduch, luego por Xavier Gómez y ahora por Alejandro García, y diseñado por Pedro Baños y Jaume Juan de BCN3D Technologies.

Hemos trabajado desde la primera vez con el Firmware de Marlin al diseñar las primeras impresoras 3D de BCN3D Technologies. Hemos aprendido muchas cosas a lo largo del camino y nos sentimos cómodos con él y esa es la principal razón para implementarlo en la BCN3D Sigma.

La comunidad es enorme y el proyecto se actualiza continuamente.

Hemos hecho bastantes cambios para adaptarlo a las características del Sigma. Aquí hay una lista de algunas cosas que hemos implementado:

- Extrusores X independientes duales: una de las principales características del BCN3D Sigma es el sistema de extrusores dobles independientes (IDEX). Le permite imprimir en dos colores o dos materiales y tiene la capacidad de imprimir estructuras de soporte para sus geometrías complejas.

- Auto nivelación, auto calibración del eje XYZ: la principal preocupación del sistema IDEX es cómo el usuario calibrará las compensaciones entre las boquillas y la cama. Hemos diseñado un patrón táctil de 3 puntos para ajustar con precisión los diferentes desplazamientos de los ejes y todo es guiado a través de la pantalla LCD.

- Soporte de la pantalla táctil LCD: nuestro objetivo es poner un Sigma en manos de todos y para ello necesitamos hacerlo robusto y fácil de usar. Creemos que no es necesario tener experiencia previa en impresión 3D para hacer impresiones magníficas y añadir una pantalla táctil LCD facilita las cosas. Hemos diseñado una interfaz completa con menús e iconos sencillos para que usar el Sigma sea muy fácil. Todo el código está segmentado para que otras personas lo vean y lo entiendan.

- Insertar/quitar filamento: como la impresora utiliza un sistema de conducción de filamento basado en Bowden, insertar y quitar el filamento es un inconveniente, así que hay un botón para cargar o descargar el filamento. El proceso, una vez más, es guiado a través de la pantalla táctil y le tomará sólo un minuto. El filamento es empujado hasta la punta de la boquilla.

- Firmware refinado para una mejor experiencia de impresión: El firmware de Marlin es muy conocido en la comunidad de la impresión en 3D, ya que muchas impresoras se benefician de él. No somos diferentes, pero hemos tratado de optimizarlo y tomar muchas cosas que nuestra impresora no utiliza. Como algunos saben, porque siguen nuestro progreso en github, el código se actualiza casi todos los días.

Como creemos verdaderamente en el desarrollo del Código Abierto y queremos que conozca su máquina, documentamos todos los progresos y hacemos un seguimiento de todas las cuestiones y comentarios.

Software

Uno de los pilares de la impresión 3D es el software que convierte tus archivos .stl en algo que tu impresora entiende. Un buen software puede realmente tener un impacto en los resultados finales. Por eso confiamos en el motor de corte y software más utilizado, Cura de Ultimaker.

Como el proyecto también es de código abierto, hemos conseguido obtener el código y empezar a personalizar la interfaz según nuestras necesidades y a ajustar algunos parámetros para mejorar la calidad de las impresiones.

Es un camino difícil pero estamos aprendiendo mucho. Cada día entendemos más y más por qué y cómo se comporta el impresor para que podamos seguir desarrollando mejores productos para usted.

Una de las características que más nos enorgullece es la actualización automática del firmware. BCN3D Cura se conecta a tu impresora y compara tu versión actual de firmware con la última versión de github. Si hay una versión más reciente, el software la descarga y te guía en el proceso de subirla a la impresora.

Este canal nos permite lanzar más versiones facilitando a los usuarios finales la actualización de sus impresoras. No hay necesidad de jugar con Arduino u otras cosas.

Actualmente apoyamos BCN3D Cura para plataformas Windows y MacOS. Si queréis ofrecer algo de ayuda, no dudéis en pasaros por nuestros repositorios github y dejar un mensaje.

Ingeniería de procesos

¿Qué hay en este repositorio?

En el presente repositorio encontrarás toda la documentación necesaria para montar un BCN3D Sigma, desde el almacén hasta la caja. En nuestro compromiso con el Open Source, queremos ser transparentes, no sólo en el diseño, sino también en los procesos involucrados en la fabricación de BCN3D Sigma.

Como es nuestra primera experiencia produciendo en una línea de montaje, hemos construido la estructura desde cero. En el proceso hemos cometido algunos errores y nos hemos enfrentado a muchos desafíos. Pero día tras día, mejoramos y desplegamos un sólido sistema que nos permite aumentar mes tras mes nuestra capacidad de producción para satisfacer la creciente demanda.

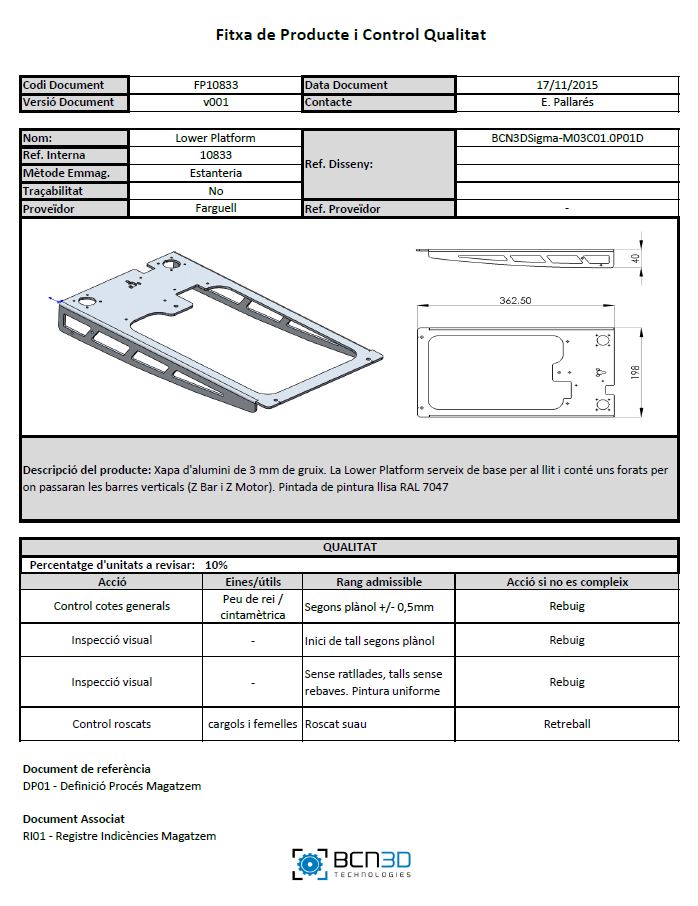

Fichas de productos

El proceso comienza cuando recibimos los componentes de nuestros proveedores. Los comprobamos todos en una proporción variable dependiendo de la naturaleza del elemento. Algunos de ellos, como los componentes mecánicos o electrónicos estándar sólo se comprueban visualmente, mientras que otros, como las chapas de metal personalizadas o las placas electrónicas se comprueban a fondo.

Fichas del kit

Desde el primer día adoptamos la Manufactura Lean en la línea de ensamblaje de Sigma. En lugar de implementar un Sistema de Empuje, produciendo lotes de un cierto número de impresoras, independientemente de la demanda, establecimos un Sistema de Tirar, basado en el sistema de programación Kanban, donde producimos dependiendo del número de impresoras vendidas. En otras palabras, los vendedores están “tirando” de los esfuerzos de producción.

Esta filosofía nos hace más flexibles y capaces de reaccionar a las fluctuaciones de la demanda, así como nos permite reducir todas las existencias en el proceso de producción, tanto de los componentes, como del producto semielaborado y del producto final.

Rompimos este concepto, así que planeamos ensamblar el BCN3D Sigma en varios bloques, que podrían ser redistribuidos en diferentes estaciones de trabajo a medida que la producción crezca. El primer paso, sin embargo, es suministrar todo el material necesario para cada estación de trabajo y asegurarse de que nunca falte.

Por lo tanto, hemos producido las “Hojas de Kit”, donde se enumeran los componentes necesarios en cada paso del proceso de montaje. Además, estas hojas especifican la cantidad de kits que cada estación de trabajo nunca debe quedarse sin material. Por último, este documento nos permite rastrear los componentes clave para que, al final del día, sepamos exactamente la composición de un Sigma. Esto puede ayudarnos en caso de que detectemos un problema generalizado con algunos de los componentes rastreables, de modo que podamos encontrar todas las impresoras potencialmente afectadas.

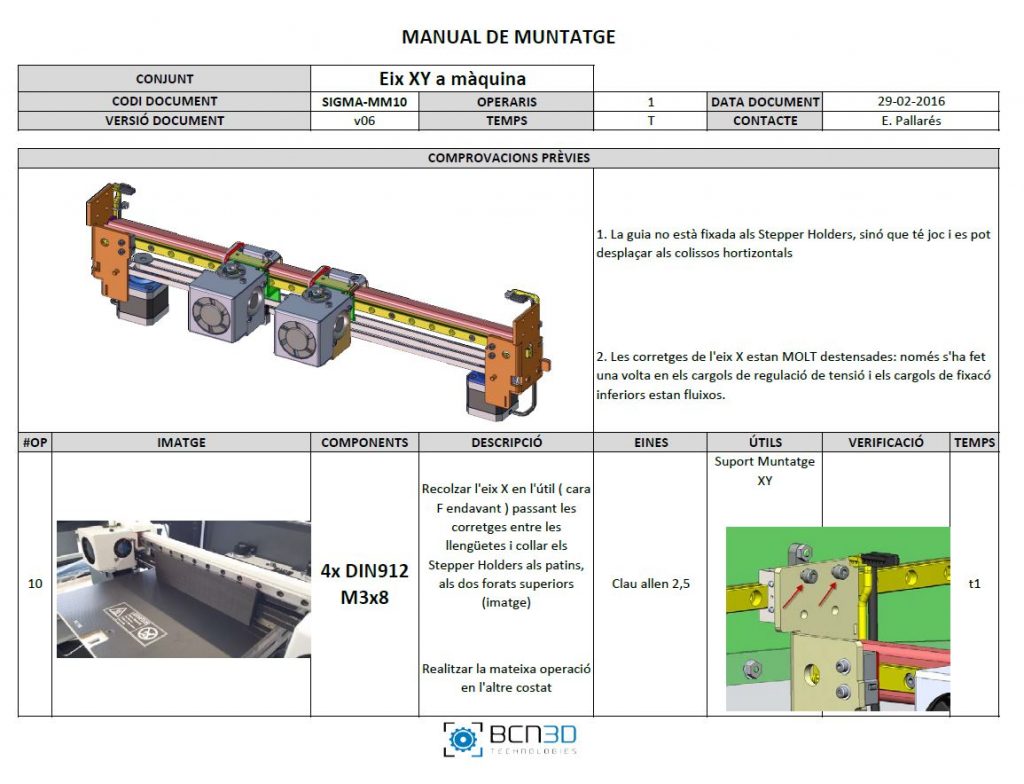

Guía de montaje

Probablemente el documento más importante de todo el proceso, la Guía de montaje proporciona una guía paso a paso para el trabajador. Esto garantiza que todos los Sigmas son ensamblados por igual, sin importar si el trabajador es nuevo o si ha estado trabajando con nosotros desde el primer día. Además, señala no sólo las plantillas o herramientas necesarias, sino también las verificaciones a realizar durante el montaje y algunas advertencias.

Como se ha explicado anteriormente, el Sigma se construye en diferentes etapas, por lo que la Guía de montaje está dividida en varios capítulos que pueden redistribuirse si es necesario, aumentando la eficiencia y la flexibilidad de la línea de montaje.

Plantillas y accesorios

El BCN3D Sigma es un equipo de alta precisión, por lo que es obligatorio ensamblarlo meticulosamente. Por otro lado, el tiempo de montaje es un factor clave que pretendemos reducir constantemente. Ambos factores nos obligan a diseñar varias plantillas y accesorios para asegurarnos de que los ejes están correctamente alineados y el tiempo necesario para construir un Sigma puede reducirse día tras día.

Protocolo de calidad

Una vez que el Sigma esté ensamblado, es hora de verificar que funciona perfectamente. Cada impresora se somete a un minucioso Protocolo de Calidad que comprueba su acabado así como sus sistemas mecánicos y electrónicos. Finalmente, la Sigma imprime algunas piezas de prueba durante aproximadamente 25h.