Il prototipo di treno di Hyperloop CHF con parti stampate in 3D vince l’oro all’ Hyperloop pod competition

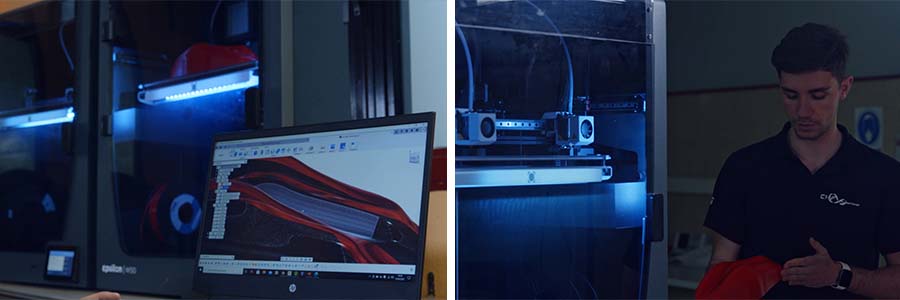

Abbiamo seguito il viaggio di Hyperloop CHF nella creazione di un prototipo di treno subsonico ad alta velocità fino al Hyperloop Pod Competition del 2021 a Valencia. Utilizzando una BCN3D Epsilon W50, il team ha potuto stampare rapidamente ed efficacemente stampi 3D e parti finali in una varietà di materiali diversi.

Dalla mente di Elon Musk è nata l’idea dell’Hyperloop pod competition per creare il quinto modo di trasporto, poi affidato nelle mani capaci degli studenti universitari di tutto il mondo. Una di queste promettenti squadre è il team Hyperloop CHF, dell’Associazione CHF di Madrid. Per il loro approccio unico al prototipo di capsula aerodinamica, hanno utilizzato la BCN3D Epsilon W50 e i materiali BCN3D per lo stampo e le parti finali.

L’obiettivo dell’ Hyperloop pod competition

La base dell’ Hyperloop pod competition è quella di costruire il progetto di un treno superveloce che cambierà il futuro del nostro modo di viaggiare. Essenzialmente, i passeggeri saranno contenuti in una capsula protettiva che “galleggia” sopra i binari, per un viaggio di lusso per raggiungere le destinazioni in tempi record.

Partecipando per la prima volta, il team di Hyperloop CHF ha dovuto elaborare un design e un prototipo funzionante che comprendesse tutto, dal guscio esterno alla meccanica interna. Il tutto con un budget di 100.000 euro, un confronto stridente con i finanziamenti multimilionari delle squadre concorrenti.

Per dare loro le migliori possibilità, hanno costruito un “hypertrack” nelle loro strutture, una pista per testare il loro prototipo e assicurarsi che funzionasse come previsto. La pista era un modo affidabile per generare fiducia nel loro motore a induzione lineare autoprogettato, che è progettato specificamente per evitare qualsiasi attrito.

Usare la stampa 3D per accelerare i processi

Gli studenti erano alla ricerca di una stampante 3D locale e professionale. Il rivenditore e distributore BCN3D Sicnova ha consigliato loro che la BCN3D Epsilon W50 era perfetta per le sue grandi dimensioni e versatilità. L‘ecosistema tra i programmi di progettazione e la tecnologia di stampa 3D era facile da introdurre, più veloce e più efficiente e ha quindi migliorato il loro flusso di lavoro. Risparmiare tempo e denaro e avere più libertà nel loro design ha dato a Hyperloop CHF il vantaggio che stavano cercando.

Il prototipo di Hyperloop CHF di un treno subsonico per alte velocità è stato scalato a 1,24, con una dimensione di 2x1x1 metri. A causa della velocità a cui doveva viaggiare, era importante che i pacchetti di batterie fossero contenuti in modo sicuro. Insieme a BCN3D e Sicnova, Hyperloop CHF ha esplorato una varietà di materiali diversi per vedere come le proprietà potevano far avanzare il loro prototipo. Sono giunti alla conclusione che l’ABS sarebbe stato il migliore in questo caso per la sua resistenza alle alte temperature.

Anche le parti finali stampate in 3D sono state incluse direttamente nel sistema di stabilizzazione. Le ruote sono state stampate in TPU per la sua capacità di resistere alle alte temperature e la sua forza. Le staffe sono state realizzate in fibra di carbonio per un sistema di supporto robusto e affidabile.

La stampa 3D è stata usata indirettamente per lo stampo del guscio esterno. Attraverso test rigorosi sul loro hypertrack, il team ha scoperto che il PLA può ancora mantenere le sue proprietà fino a velocità di 120kmph ed era anche estremamente facile da stampare. Ognuno di questi grandi pezzi ha richiesto un tempo di stampa di 16 ore, e quindi le grandi dimensioni della BCN3D Epsilon W50 sono tornate utili. Questi componenti sono stati fusi insieme, levigati e verniciati, quindi utilizzati per formare uno stampo per il guscio in fibra di carbonio. Era della massima importanza che il guscio fosse il più lucido e snello possibile.

“Pensiamo che la stampa 3D sia arrivata per restare. Vogliamo continuare a esplorare e innovare con essa e vedere dove ci porta!” – Victor Casado, Lead Avionics di Hyperloop CHF.

Con le parti stampate in 3D montate e testate, durante il conto alla rovescia per la competizione, il team ha lavorato sul perfezionamento del sistema di propulsione e dei modelli LC.

Alla competizione di Valencia, la squadra era fiduciosa nel loro progetto, in parte a causa della maggiore sicurezza fornita dal test dell’hypertrack in loco. Gli studenti hanno mostrato grande ottimismo ed entusiasmo per la dimostrazione dei risultati del loro duro lavoro e per vedere le diverse versioni del pod da parte dei concorrenti.

La squadra è stata orgogliosa di essere una delle sole 4 squadre su 11 a superare tutte le prove, un’impresa ancora più impressionante in quanto unica squadra di un centro di formazione professionale ad arrivare a questo stadio. La prossima mossa per i finalisti è quella di perseverare con il loro obiettivo di raggiungere 550kmph e migliorare concentrandosi sul sistema di propulsione e sul guscio esterno. Una curva di apprendimento inestimabile che ha fornito agli studenti la conoscenza del design e della produzione della stampa 3D e li ha preparati per creare un forte impatto nel futuro nell’industria 4.0.