Le prototype de train Hyperloop CHF avec des pièces imprimées en 3D remporte l’or au concours du train Hyperloop

Nous avons suivi le parcours d’Hyperloop CHF, de la création d’un prototype de train subsonique à grande vitesse à la compétition train Hyperloop 2021 à Valence (Espagne). Grâce à une BCN3D Epsilon W50, l’équipe a pu imprimer rapidement et efficacement des moules et des pièces d’utilisation finale en différents matériaux.

De l’esprit d’Elon Musk est né le concept du concours international train Hyperloop visant à créer le cinquième mode de transport, qui a ensuite été confié aux mains expertes d’étudiants universitaires du monde entier. L’une de ces équipes prometteuses est l’équipe Hyperloop CHF, de l’association CHF de Madrid. Pour leur conception unique du prototype de nacelle aérodynamique, ils ont utilisé le BCN3D Epsilon W50 et les matériaux BCN3D pour le moulage et les pièces finales.

L’objectif du concours du train Hyperloop

L’objectif du concours Hyperloop est d’élaborer le projet d’un train ultrarapide qui changera l’avenir de nos déplacements. Essentiellement, les passagers seront contenus dans une capsule protectrice qui “flotte” au-dessus de la voie ferrée, pour un voyage luxueux qui leur permettra d’atteindre leur destination en un temps record.

Participant pour la première fois au projet, l’équipe de l’Hyperloop CHF a dû concevoir et mettre au point un prototype fonctionnel englobant tout, de la coque extérieure à la mécanique interne. Elle devait le faire dans le cadre d’un budget de 100 000 euros, ce qui n’a rien à voir avec le financement de plusieurs millions dont disposent les équipes concurrentes.

Pour mettre toutes les chances de leur côté, ils ont construit un “hypertrack” sur leurs installations, une piste pour tester leur prototype et s’assurer qu’il fonctionne comme prévu. La piste était un moyen fiable de susciter la confiance dans le moteur à induction linéaire qu’ils ont conçu eux-mêmes, qui est spécialement conçu pour éviter toute friction.

Utiliser l’impression 3D pour accélérer les processus

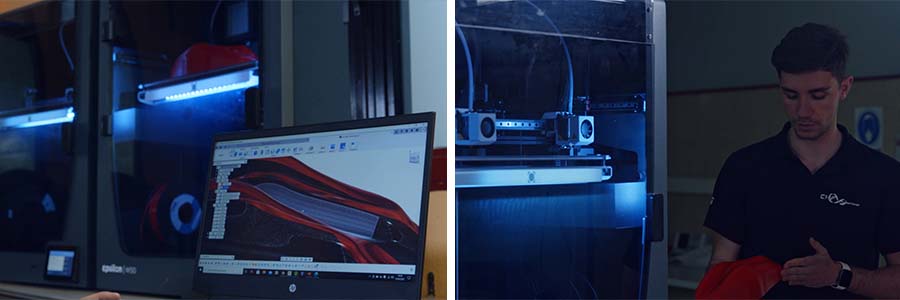

Les étudiants étaient à la recherche d’une imprimante 3D locale et professionnelle. Le revendeur et distributeur de BCN3D, Sicnova, leur a conseillé la BCN3D Epsilon W50, qui leur convenait parfaitement en raison de ses grandes dimensions et de sa polyvalence. L’écosystème entre les programmes de conception et la technologie d’impression 3D a été facile à mettre en place, plus rapide et plus efficace, ce qui a stimulé leur flux de travail. Le fait d’économiser du temps et de l’argent et d’avoir plus de liberté dans leur conception a donné à Hyperloop CHF l’avantage qu’ils recherchaient.

Le prototype Hyperloop CHF d’un train subsonique pour les grandes vitesses a été mis à l’échelle 1.24, avec une taille de 2x1x1 mètres. En raison de la vitesse à laquelle il doit se déplacer, il était important que les blocs de batteries soient contenus en toute sécurité. En collaboration avec BCN3D et Sicnova, Hyperloop CHF a exploré une variété de matériaux différents pour voir comment les propriétés pourraient faire progresser leur prototype. Ils sont arrivés à la conclusion que l’ABS serait le plus performant dans ce cas pour sa résistance aux hautes températures.

Des pièces d’utilisation finale imprimées en 3D ont également été incluses directement dans le système de stabilisation. Les roues ont été imprimées en TPU pour sa capacité à résister aux hautes températures et sa solidité. Les supports ont été fabriqués en fibre de carbone pour un système de support solide et fiable.

L’impression 3D a été utilisée indirectement pour le moulage de la coque extérieure. Grâce à des tests rigoureux sur leur hypertrack, l’équipe a découvert que le PLA pouvait conserver ses propriétés jusqu’à des vitesses de 120 km/h et qu’il était également extrêmement facile à imprimer. Chacune de ces grandes pièces a nécessité un temps d’impression de 16 heures, et les grandes dimensions de la BCN3D Epsilon W50 ont donc été très utiles ici. Ces composants ont été assemblés, poncés et peints, puis utilisés pour former un moule pour la coque en fibre de carbone. Il était de la plus haute importance que la coque soit aussi lisse et aérodynamique que possible.

“Nous pensons que l’impression 3D est faite pour durer. Nous voulons continuer à l’explorer et à innover avec elle et voir où elle nous mène !” – Victor Casado, Lead Avionics de Hyperloop CHF.

Une fois les pièces imprimées en 3D montées et testées, pendant le compte à rebours de la compétition, l’équipe a travaillé à perfectionner le système de propulsion et les modèles LC.

Lors de la compétition à Valence, l’équipe était confiante dans sa conception, en partie grâce à la sécurité supplémentaire apportée par les tests sur site de l’hypertrack. Les étudiants ont fait preuve d’un grand optimisme et d’une grande excitation à l’idée de montrer le résultat de leur dur labeur et de voir les différents points de vue des concurrents sur la nacelle.

L’équipe était fière d’être l’une des 4 seules équipes sur 11 à avoir réussi tous les tests, un exploit d’autant plus impressionnant qu’il s’agit de la seule équipe d’un centre de formation professionnelle à être parvenue à ce stade. La prochaine étape pour les finalistes est de persévérer dans leur objectif d’atteindre 550 km/h et de s’améliorer en se concentrant sur le système de propulsion et la coque extérieure. Une courbe d’apprentissage inestimable qui a permis aux étudiants d’acquérir des connaissances en matière de conception et de production par impression 3D et de se préparer à faire des vagues dans l’industrie 4.0.