Nissan ist mit einer dynamischen Implementierung von 3D-gedruckten Werkzeugen, Vorrichtungen und Halterungen in seinen Montagelinien der Zeit voraus

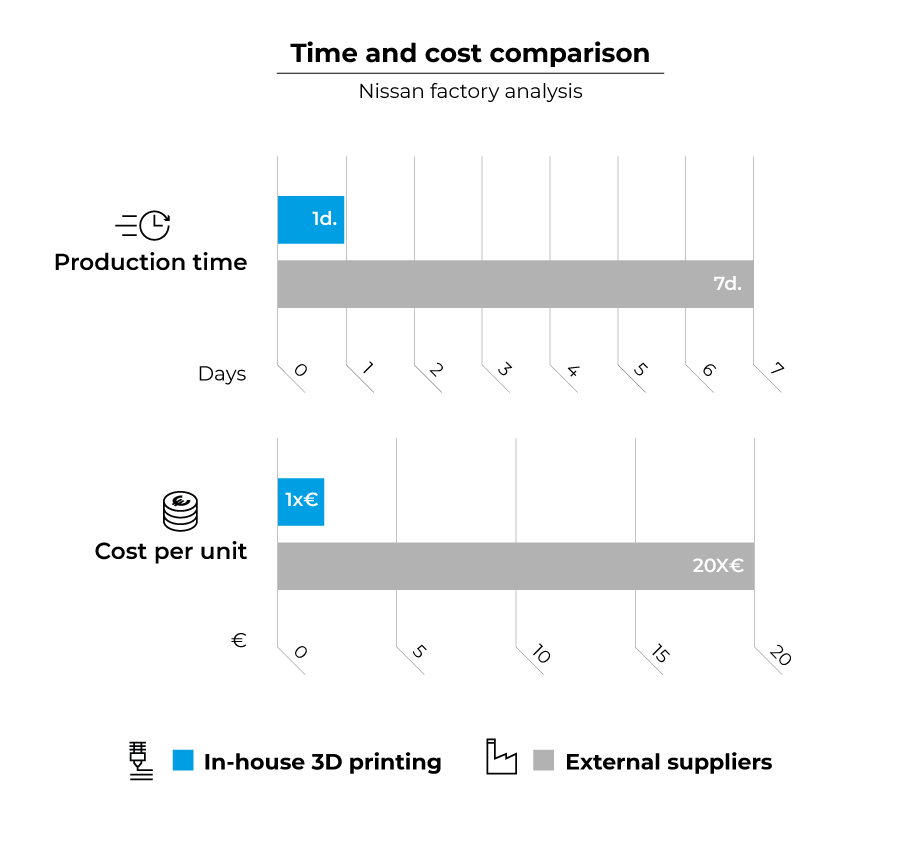

Der Automobil Gigant Nissan setzt in seinem Werk in Barcelona auf eine kleine Farm von BCN3D-Druckern, mit denen bisher 700 Werkzeuge, Vorrichtungen und Halterungen in den Montagelinien seiner Autos hergestellt wurden. Wir haben eine digitale Bibliothek entwickelt, in der Sie die Spezifikationen der einzelnen Teile sehen können. Bei einem Rundgang durch ihre Anlagen erzählten uns der Trim & Chassis Manufacturing Kaizen Engineer Enric Ridao und der Manager of Maintenance & Engineering Facilities Carlos Rellán von den immensen Zeit- und Kosteneinsparungen: eine Woche wurde auf einen Tag reduziert und die Kosten auf das 20-fache gesenkt.

Alle haben schon einmal von Nissan gehört. Unbestritten hat sich Nissan einen Namen als Gigant in der Automobilbranche gemacht – mit Allianzpartnern wie Renault und Mitsubishi verkaufen sie 1 von 10 Autos weltweit!

Vom Gründungsjahr 1933 an hat das Unternehmen stets Wert auf Innovation gelegt, und diese kontinuierliche Einbindung neuer Technologien führte das Unternehmen zum 3D-Druck. Das Team in der Fabrik in Barcelona hat sich dafür entschieden, eine kleine Farm von BCN3D-Druckern zu nutzen, um verschiedene Werkzeuge, Vorrichtungen und Halterungen herzustellen. Während unseres Besuchs in der Fabrik sprachen wir mit dem Team, das aus erster Hand erfahren hat, dass durch den Einsatz der 3D-FFF-Technologie anstelle von externen Zulieferern enorme Zeit- und Kosteneinsparungen möglich sind.

Entdecken Sie die komplette Bibliothek von Nissans 3D-gedruckten Werkzeugen

Die kontinuierliche Weiterentwicklung des Nissan-Werks in Barcelona hält die Mitarbeiter ,ständig auf Trab. Das Team steht oft vor der Herausforderung, neue Teile zu fertigen und sich anschließend innovative und vielseitige Techniken auszudenken, um dies zu berücksichtigen.

“Jedes Jahr drucken wir insgesamt etwa 100 Vorrichtungen und Werkzeuge, die in unseren Prozessen eine bestimmte Verwendung haben.” – Carlos Rellán Martínez, Manager of Maintenance & Engineering Facilities bei Nissan Motor Ibérica Zona Franca, Barcelona.

Man kann viel von dieser Strategie des Nissan-Teams lernen, und so wurde eine detaillierte Auflistung von 22 spezifischen Teilen zusammengestellt, um den revolutionären Einfluss der 3D-gedruckten Werkzeuge, Vorrichtungen und Halterungen auf die Montagelinien vollständig darzustellen.

Laden Sie die vollständige Bibliothek der 3D-gedruckten Werkzeuge von Nissan herunter, um einen Einblick in die Spezifikationen jedes Teils zu erhalten, einschließlich des verwendeten Materials, der Kosten, der Druckzeit und der Anwendung sowie der Anpassung des Arbeitsablaufs an den internen 3D-Druck. Werfen Sie einen Blick darauf, um zu sehen, welche Vorteile vollständig angepasste Werkzeuge entlang Ihrer Fertigung Ihnen bringen könnten.

Vor dem Drucken

Vor der Einführung des 3D-Drucks lagerte Nissan alle Prototypen und spezifischen Vorrichtungen für kleinere Modifikationsversuche an Zulieferer aus, die mit traditionellen Fertigungsmethoden arbeiteten.

Dies bedeutete, dass zwei wichtige Aspekte des Betriebs einer Produktionslinie verloren gingen: Zeit und Geld. Außerdem gab es bei der Auslagerung Probleme mit der Verlässlichkeit, und ein strikter Zeitplan bedeutete, dass sie in ihrer Flexibilität eingeschränkt waren.

Im Klartext: Der gesamte Prozess vom Entwurf über die Veredelung bis zum Druck würde bei einem externen Anbieter eine Woche dauern; mit dem Einsatz des hauseigenen 3D-Drucks konnte das Team die Vorlaufzeit auf nur einen Tag reduzieren.

Was die Kosten betrifft, so war der Preis für die Verwendung von Methoden wie CNC und Bohren etwa 20 Mal höher als der 3D-Druck.

“Die Investition hat sich sehr schnell amortisiert. Die Wertschöpfung wurde erhöht: niedrige Kosten zu generieren, und das ohne hohe Lieferzeiten.” – Enric Ridao, Trim & Chassis Manufacturing Kaizen Engineer bei Nissan Motor Ibérica Zona Franca, Barcelona.

“Als wir 2014 anfingen, wurden uns für das erste einfache Werkzeug, das wir drucken wollten, Kosten von rund 400€ für die Bearbeitung angeboten. Stattdessen haben wir es hier auf unserem Werksgelände gemacht und mit 3 Werkzeugen hatten wir die Maschine bereits amortisiert.” – Enric Ridao, Trim & Chassis Manufacturing Kaizen Engineer bei Nissan Motor Ibérica Zona Franca, Barcelona.

Die Dinge selbst in die Hand nehmen

Im Nissan Innovationszentrum wurde das Team angehalten, das 3D-Druckprogramm Observers 4.0 in allen Nissan-Werkstätten in Barcelona zu implementieren. Um ein tieferes Verständnis für die 3D-Drucktechnologie zu erlangen, nahm das Team 2014 zunächst an einem RepRapBCN-Workshop teil, aus dem später BCN3D hervorgehen sollte.

“Mit dem Ziel, diese Technologie nicht nur bei Nissan Motor Ibèrica einzuführen, sondern auch unsere Mitarbeiter in dieser Technologie zu schulen.” – Carlos Rellán Martínez, Manager of Maintenance & Engineering Facilities bei Nissan Motor Ibérica Zona Franca, Barcelona.

Nachdem das Team den Wert der BCN3D-Maschinen demonstriert hatte, folgte Nissan mit einem Sigmax-Drucker und später mit einer kleinen Farm. Der 3D-Druck-Konstruktionsprozess erwies sich als einfacher, das Independent Dual Extrusion System (IDEX) ermöglichte es dem Team, doppelt so schnell zu arbeiten, was die Produktivität verdoppelte, und die Drucker blieben auch bei langen Druckaufträgen zuverlässig.

“Die erreichte Leistung in Bezug auf die Zuverlässigkeit war ausgezeichnet.” – Carlos Rellán Martínez, Manager of Maintenance & Engineering Facilities bei Nissan Motor Ibérica Zona Franca, Barcelona.

Eine Auswahl an gedruckten Teilen: Entdecken Sie die komplette Bibliothek der 3D-gedruckten Werkzeuge von Nissan

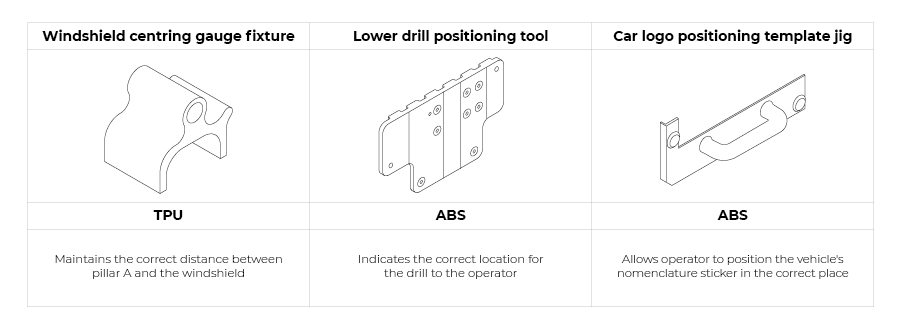

Um einen Einblick in die Inhalte unseres herunterladbaren Handbuchs zu bekommen, schauen wir uns 3 Teile im Besonderen an:

Diese Vorrichtung ist eine Zentrierlehre für die Windschutzscheibe, die den korrekten Abstand zwischen der A-Säule des Autos und der Windschutzscheibe beibehält. Beim Befestigen der Lehre an den Autoteilen sichert die Befestigung der einen Seite wiederum die andere, wodurch die Genauigkeit gewährleistet und der Prozess beschleunigt wird. Das Teil hat eine Größe von 100x120x80mm, und der Druck des Teils unter Verwendung von TPU, einem robusten Material, kostete 8€ und dauerte insgesamt 14 Stunden.

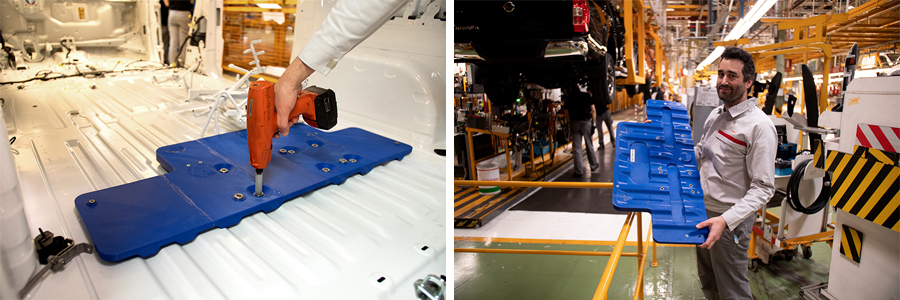

Bestehend aus 5 zusammenhängenden Teilen und 1000x400x15mm groß, stellt dieses Teil das größte 3D-gedruckte Teil dar, das Sie heute bei Nissan finden können. Die Kosten für jedes Teil dieses Positionierungswerkzeugs betrugen 21,50 € und der Druck aus dem technischen Material ABS dauerte durchschnittlich 15 Stunden. Es dient als Indikator für die Position der Bohrung, um die Einheitlichkeit bei jedem Fahrzeug, das zusammengebaut wird, zu gewährleisten und dem Bediener eine einfache Handhabung zu ermöglichen. Das Werkzeug enthält auch einige Buchsen, was bedeutet, dass das Teil selbst länger hält und eine Beschädigung des Kunststoffs verhindert wird.

Das unten gezeigte Endteil ist eine Vorrichtung, die zwei Zwecken dient: Positionierung und Aushärtung des Automodellnamens auf dem Kofferraum, damit der Bediener den Aufkleber mit der Fahrzeugnomenklatur jedes Mal richtig positionieren kann. Die Geometrie des Drucks macht es dem Bediener leicht, den Namen des Fahrzeugs zu platzieren, und zwei Lehren, die zwischen die Rückwand und die Kofferraumklappe passen, sorgen dafür, dass das Namensschild zuverlässig an der gleichen Stelle positioniert wird. Dies wird durch die Verwendung eines Neodym-Magneten im Inneren des 300×80 x3mm großen Teils erreicht, der es fest am Blech des Autos hält. Dank eines UV-LED-Streifens an der Unterseite wurde der Spezialkleber ausgehärtet, der die Buchstaben mit der Karosserie des Autos verschweißt. Das Teil ist aus ABS gefertigt, der Druck dauerte 12 Stunden und kostete beeindruckende 3,45 €.

Obwohl Nissan derzeit Kunststoffmaterialien verwendet, haben sie vor kurzem begonnen, auch Metalle zu testen, um ihre ständige Innovation fortzusetzen.

Das Nissan-Team im Werk in Barcelona unterscheidet sich von anderen Automobilherstellern durch seine Dynamik und die Fähigkeit, viele verschiedene Fahrzeugmodelle in einer Anlage zu montieren. Sie haben sich Zeit genommen, um sich ein umfassendes Wissen über den 3D-Druckprozess anzueignen, und konnten so die innovative Technologie zu ihrem Vorteil nutzen. Die Fähigkeit, Werkzeuge für ihre spezifischen Bedürfnisse anzupassen, nicht nur um Zeit zu sparen und Kosten zu senken, sondern auch um die Ergonomie der Arbeitsplätze und die Gesundheit der Arbeiter zu verbessern, beweist die bahnbrechende Arbeit von Nissan und die Reife des 3D-Druckverfahrens.

Das Vertrauen des Nissan-Teams und die Einhaltung eines so hohen Standards geben unseren Druckern eine ordentliche Portion Pluspunkte. Mit 3D-Druck Zeit und Geld zu sparen, ist wirklich etwas, das jeder Hersteller erreichen kann, wenn er sich darauf einlässt!